“杨氏注塑法1.0版本”模型图,又称为“精益注塑制造”模型图,是 杨建宏老师于2013年提出来的专门针对注塑工厂改善的一种思维方法和改善实施体系。

( 图1: “杨氏注塑法1.0版本”模型图暨“精益注塑制造”模型图 )

在图1中,我们看到,本模型的目标是实现注塑工厂运营的经济性、安定性、长效性。

模型由三个模块组成。

第一个模块是技术(Technology)模块。有3个子模块。第1是PEM3合计5个要素的最优化设计,第2是注塑工艺,第3是基础作业。

第二个模块是方法(Method)模块,有3个子模块。第1是TPM,这里的TPM不是传统的全员设备保全,而是全员效果管理,以提升效率为目标。第2是流动,这里的流动着眼于物的、产品的、材料的流动。第3是改善。

第三个模块是人力(People)模块,有2个子模块。第1是组织及流程模块,第二是执行力模块。

合计8个子模块。

8个子模块分别有自己独特的“望”,或者说目标。分别如下:

PEM3子模块的“望”是整体经济,投资回收比ROI最大;

注塑工艺子模块的“望”是最优;

基础作业子模块的“望”是规范;

广义TPM子模块的“望”是最大;

流动子模块的“望”是最少;

改善子模块的“望”是持续;

组织流程子模块的“望”是无浪费;

执行力子模块的“望”是无间隙。

( 图2:“杨氏注塑法1.0版本”模型图暨“精益注塑制造”模型图 )

在图2中,我们看到,8个子模块分解出25个细致执行模块。

“杨氏注塑法1.0版本”模型暨“精益注塑制造”模型是振业注塑咨询的第一代产品,它是平衡的,实用的,在实践中指导注塑企业改善非常有效果。

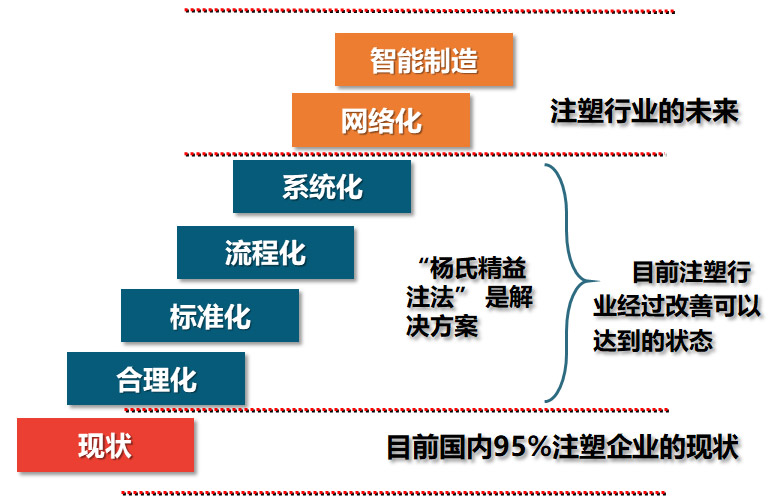

注塑企业的未来是智能制造。但注塑行业如果想推动智能制造,则夯实基础,推动改善是前提,这是中国95%注塑企业的必经之路。

振业注塑咨询,“杨氏注塑法2.0” 致力于推动前注塑工业4.0年代的注塑工厂改善。那么我们离注塑4.0也不远矣。

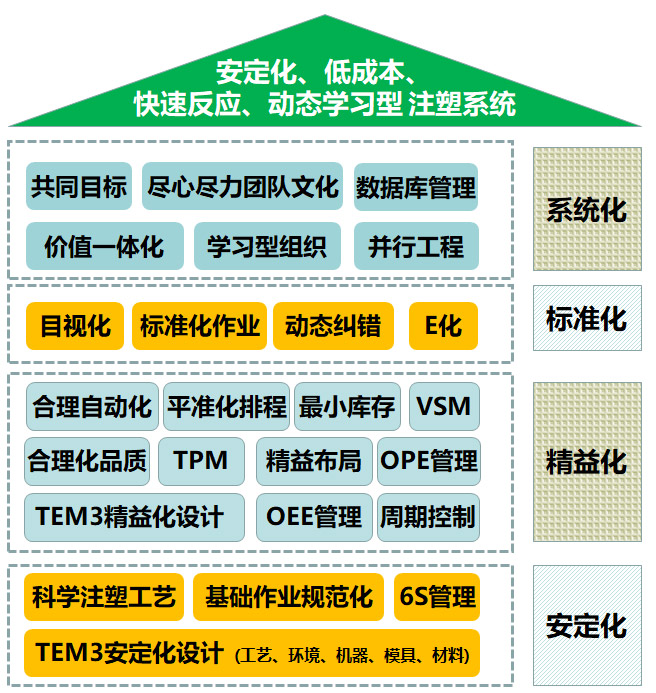

“杨氏注塑法2.0版本”模型图

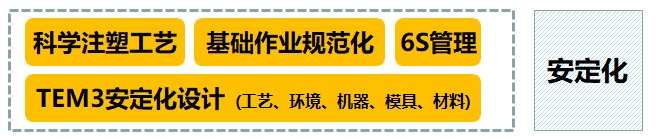

第一层、安定化注塑系统

安定化注塑是注塑制造系统平稳可控,表现出来就是不容易有变异。合计4个模块。首先变异表现有多种,比如:

1、品质指标波动。比如注塑缺陷今天不良率2%,明天注塑问题5%;

2、品质内容波动。比如今天不良率是尺寸问题,明天不良是表面问题;

3、品质隐形隐患波动。比如今天尺寸靠近USL,明天靠近LSL;

4、周期波动。比如今天周期是30秒,明天是33秒;

5、OEE及效率波动。比如本月OEE是70%,下月是60%;

6、参数安全范围波动。比如同样模具,不同时段的参数波动很大,超过10%;

7、同一个模具在同规格的不同机器上要用不同参数;

8、... ...

安定化的目标就是制造系统输入端各个参数稳定,输出端各个指标稳定,没有异常。这是注塑生产(精密注塑)首先追求的,没有系统及输出的稳定,一切都无从谈起。

在本模块中,有4大模块,分别是TEM3安定化设计、科学注塑工艺、基础作业规范化、6S管理作为支撑最终实现生产安定化的目标。

TEM3设计思想是杨氏注塑法的基础之一。 TEM3理解:

1)T意思是technology工艺及产品流程,这是制造体系的源头的源头,非常重要;

2)E意思是environment环境,环境包括注塑车间的空间尺寸、供水电、承重、光照、颜色、温湿度等要素,也是影响生产安定性的重要方面。

3)M3分别是machine, mould, material 注塑机、模具、材料这3要素第一个字母都是M,所以要M3,这3个要素是生产安定化的基础,内容很多,比如机器输出稳定吗?模具本身的造成的产品尺寸是否在中线,稳定吗?材料稳定吗?包括原材料的稳定性及拉粒料的稳定性等。

科学注塑工艺 是注塑机的参数调整,注塑机相关有2,3百个参数,核心的也有2,3十个参数,这些参数千变万化,且直接决定了生产的方方面面~~品质、效率、寿命、稳定性、安全性等。工艺参数调整的好不好直接影响了生产安定化,如何让一个模具上机初步稳定后不用再调机,一直保持生产稳定是我们本模块的研究课题。

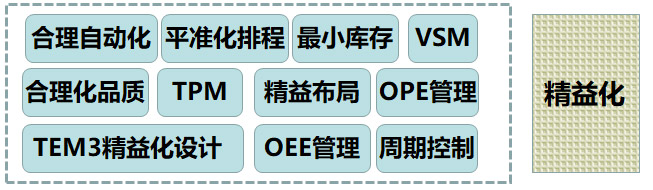

第二层、精益化注塑系统

精益化注塑是注塑制造系统更加的节约,体现在2个财务数据,第一是成本更低费用更少,第二是资金占用少现金流更充沛。

精益化层级有11个模块。

TEM3精益化设计是基础,TEM3精益化设计思想是杨氏注塑法的基础之一。 TEM3理解:

1)T意思是technology工艺及产品流程,这是制造体系的源头的源头,非常重要;

2)E意思是environment环境,环境包括注塑车间的空间尺寸、供水电、承重、光照、颜色、温湿度等要素,也是影响生产安定性的重要方面。

3)M3分别是machine, mould, material 注塑机、模具、材料这3要素第一个字母都是M,所以要M3。这3个要素是生产精益化的基础,内容很多,比如注塑机的空转速度快吗,是否符合设备可快速成形性?模具设计及及制造是否符合模具可快速成形性?材料是否符合可快速成形性等。

OEE管理和周期控制的目标是提高产出效率。

合理化品质的目标是提升品质良率。

精益布局及OPE管理的目标是提升人机比,减少人员占用。

TPM的目标是提升设备及模具的妥善率及使用寿命。

合理自动化目标是提升过程稳定性,减少人员占用。

平准化排程、最小库存、VSM的目的是减少库存及过程WIP。

所以精益化注塑模块可以实现效率、品质、人员、设备模具寿命、WIP及库存方面的指标改善,非常的精益化。

第三层、标准化注塑系统

标准化注塑是在安定化、精益化基础上实现过程及结果的固化。这里有4个模块:目视化,标准化作业,动态纠错,E化。

目视化是6S中整顿工作的眼神,但在这里是防呆管理的一种工具,通过对现场、工具、物料、设备及作业的目视化实现作业不出错,从而促进标准化的实现。

标准化作业是本模块的核心。通过对作业标准化、流程标准化的推动实现作业过程及结果的固化。只有标准化了,才有改善提升的基础。

动态纠错机制是对标准化工作的补充,有了动态纠错机制,我们的标准化才不死板,才是不断自我更新的,有生命力的。

E化是现在制造行业管理提升的基本,包含现在工厂里基本应用的ERP,MRPII,MES系统等,E化实现了基本的工业数据互联、控制、分析、反馈、提醒、汇集输出等基本职能。没有E化,现在注塑行业乃至于制造行业的管理是不可想象的。

第四层、系统化注塑系统

系统化注塑是在安定化、精益化、标准化基础上实现整个体系的不间断的全面的改善,最终达成注塑企业竞争力提升的效果。这里有6个模块:价值一体化、学习型组织、并行工程、共同目标、尽心尽力团队文化、数据库管理。

价值一体化是一个有未来愿景,愿意做长青企业的文化基础,是企业灵魂,必须要有的。

学习型组织在这个变化飞速的时代是必须的,只有不断的系统的全体学习提升,保持组织活力,企业才能不断成长。

并行工程是开发及项目管理的必要工具及组织形式。

共同目标是价值一体化的具体体现,也是KPI管理的源头。

尽心尽力团队文化是适合国内企业的企业文化形式,相较于严格流程式的企业问候,尽心尽力的文化更适合中国的制造企业。

数据库管理是经营制造过程的细致化管理,也是未来大数据管理的前奏,是制造企业特别是注塑企业必须的累积。