杨建宏 |《假象》注塑开裂问题案例分析~

振业注塑汇编者按:案例是我们注塑交流群上的一个案例,分析给大家听,希望对你有帮助。

点击添加图片描述(最多60个字)

点击添加图片描述(最多60个字)

来源:振业注塑汇

作者:杨建宏

注塑工程师在处理问题过程中,有可能碰到假象。如果不了解原理,有可能受骗哦。

就好比一个笑话,一个蜗牛过危桥,刚过桥,桥就塌了,蜗牛后怕地说,多亏我跑到快。

点击添加图片描述(最多60个字)

点击添加图片描述(最多60个字)

花入正题,如下图,产品裂。

花入正题,如下图,产品裂。

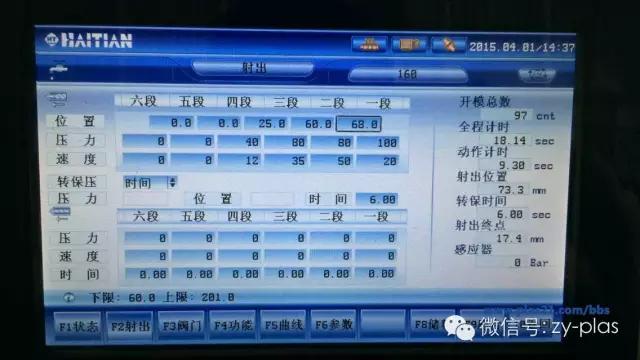

这是参数。

这是参数。

后来产品开裂问题解决了,方案是:

1. 调小锁模力。

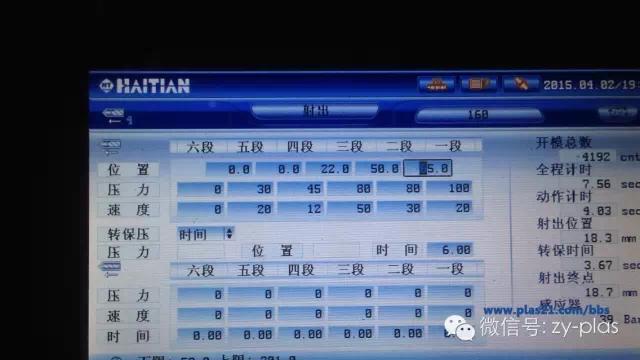

2. 参数调整,主要是4段射速改成5段。如下图:

这是参数。

这是参数。

产品OK了,但方案是真相吗?不是。

再回到第一张图,这个开裂的原因一看就是模具浇口设计不当造成的。如下图:

一个类似于筒形的结构的浇口可以设计成侧浇口(左图),也可以设计成直接浇口(右图)。2个方案各有优缺点,但如果产品对底口的径向拉力有要求的话,尽量设计成侧浇口的。

这涉及到一个塑胶的基本特性——各向异性。就是流动方向的强度大于流动垂直方向的强度,这是塑料的基本特性。

所以如果产品容易开裂,就设计成底部进浇行了。

除了浇口设计之外,熔接线强度是影响开裂的第二个最重要原因。不出意外,开裂处是熔接线位置,我们要尽量提升其强度,工艺方法是提升料温、模具温度、速度。

但另一个非常重要的要素是排气。排气好,强度高。

前述的调小锁模力是提高了排气效果,这是开裂改善的主要原因。

至于4段改5段的参数设计,基本没有用的,是假象。

其实最可行的方法就是:

1. 降低射速;

2. 熔接线处加镶块排气;

希望以后更多案例跟大家分享,请关注微信“zy-plas”振业注塑汇大大家交流分享等多注塑相关知识。