一:注塑机问题

问题:是做PP料的,生产中出现储料不足,致出现半截胚,技术员清洗了溶胶电磁阀,装上后仍是胶量不够,最后初步诊断为比列背压阀损坏,请问高手还有其他主因吗,现在机器在慢速运行,只能将储料终止位置调大,基本能满足注射量?

振业注塑解答:

第一个原因可能是你的下料口“架桥”同时背压太低了。同时熔胶报警时间太长了。

第二个原因是料沾螺杆了,因为后端螺杆温度太高了。

第三个原因看有没有料温超,导致漏流严重?

第四个原因是熔胶马达的问题,密封塞坏了没有?电磁阀有没有堵塞?熔胶压力能不能上的去?

最后,看是不是喷嘴漏胶,导致胶从前面露出了加

二:注塑机锁模力与最大射胶压力

问题:注塑机锁模力一定要大于高压锁模力吗?还是锁模力要大于最大射胶压力?

振业注塑解答:

首先锁模力≥最高模内压力×成型品投影面积

最高模内压力一般产生在保压开始后,就是模腔压力曲线最高点的位置。

锁模力的简单算法,锁模力 = 1.1*型腔的投影面积(cm²)×材料压力系数(T/cm2)

材料压力系数与料的粘度有关,粘度大的可以取值小点,反之反然,比如PS可以选0.3,PA可以选

三:注塑机机型及保压时间

问题:注塑机为什么射出最后一段还有好多余量时就开始保压了呢?是不是转保压时间太短了?

88T的注塑机,在打一个1出4的产品,4穴加流道共约92g。用射压和射速都是65或都是70时,产品外观不错,只是冷却时发生翘曲。

后来别人建议我再降射速,如不行,在低射速时加一些射压,但现在发现在低射速时,在射4段,余料还有约10左右时就开始保压了,保压下来余料还有4左右。加小编ypml001,快速进群,掌握商机

以前用65射速和射压时,射4段余料为1,保压时作料为1.2,我想储料值应该是正确的吧!我在想是不是转保压时间太快了?因为最近一直在打别的产品,所以不能拿那模具上去试,只能先问问了。

振业注塑解答:

你注射画面设定肯定设定成时间切换,原先射速快到了切换点只有1,现在射速慢到了切换点是10,就是这原因。解决方法是把时间切换时间延长,同时以位置切换为主。

位置切换和时间切换最好互相补充,就是位置切换为主,时间切换作为保护模式而已。翘曲原因很多这里不细谈,但原先参数设置不好:

1. 射胶太强,射胶结束后保压几乎不起作用了,这样容易爆模,只有在长流程的极端情况下才用,一般不要用。

2. 料垫太短 ,料垫只有1点几甚至4点几太小了。适当加长些。

四:注塑机压力和速度的算法和运用

问题:更多塑胶资料来当射速为30时,螺杆阻力为30,当射出压力为50时,螺杆阻力为50,当技术员将射出压力调为40,射速调为30,请问机台的实际射出压力和实际的射速度各为多少?将射出压力调为30,射速调为50,机台实际射出压力和射速又各为多少?

振业注塑解答:压力和速度的关系公式是:

Qi=(Pi-Pm)/(Kr*η)

Qi注射速率 cm³/s;Pi注射壓力 kgf/ cm³;Pm模腔壓力 kgf/ cm³

Kr無因次常數;η表觀黏度 kg.s/cm²

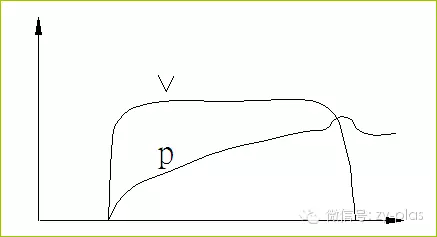

能看出这个图形中,刚开始速度很快时候,压力很小的,以后射胶压力才逐渐增加。这是因为射胶阻力在不断增加。

射胶的阻力主要来自于螺杆与螺筒的摩擦粘滞阻力和熔融料在型腔里的流动阻力,后者在逐渐增加所以射胶阻力在整体性增加。

当射速为30时,螺杆阻力为30,当射出压力为50时,螺杆阻力为50,这个命题首先就有问题了,看上面图得知,如果在同一个位置,射速30也好50也吧,压力不变的

所以我们只能假设这2组参数发生位置不同,阻力50时候位置靠后。我们假设阻力30的点是A点,50的是B点。

当技术员将射出压力调为40,射速调为30,假如是在A点,那么实际压力就是30,实际速度还是30;假如是在B点,实际压力是40,实际速度B是0,动不了了。加小编ypml001,快速进群,掌握商机

将射出压力调为30,射速调为50,假如在A点,压力是30,速度是50或者比50稍微低一点;假如在B点,压力30,速度是0.

总结:射胶时,当绝对压力差为正时,实际射速服从设定射速,当为负时候,设定射速设定无效。

五:注塑机上模锁模力

问题:我厂有机台刚换新炮筒.上什么模.产品时缺时飞边,请教厂里的师父说是锁模力不够,高压锁模200P调到时500P.

振业注塑解答:

可能是新炮筒和螺杆止逆环的配合有问题,漏流多了。但清查这个太麻烦,建议清查顺序:

第一看机器油温有没有高,有没有过60度?

第二看设备的油是不是太脏,有没有铁屑等,如果有可能会堵滤油网及阀。

第三让设备的人查下压力的实际比例输出。

第四查下料筒温度,看有没有sensor虚接导致实际料筒超温的,超温肯定漏流。

第五是测试漏流,你等熔胶完了后打手动,射出,看如果螺杆有持续前进且松手后回弹很小那可以断定漏流。

六:注塑机先后循序怎么设置?

问题:我这里有一副模具没有顶杆,是靠顶板顶出的,但是需要先顶出后抽芯,产品才不会顶破裂,请问海天天剑的注塑机上怎么设置这个先后顺序,抽芯是先用行程控制还是先用时间控制,顶出又应该怎样设置?

振业注塑解答:

有顶出信号,先顶出,下面如果是半自动的就好说了,顶出后时间延迟再抽芯,再开门拿产品。如果不是,那就设定个顶推延迟时间,其他同前,还是顶出后延迟几秒钟再抽芯,估计时间差不多了,再机械手取件,就OK了。

最后,先顶出后抽芯,产品不稳位置计量也不准确呀,一般都是先抽芯后顶出的,看看模具调整下把顶出问题解决了让顺序顺过来,这很重要。

七:注塑机保压时间

问题:注塑机为什么射出最后一段还有好多余量时就开始保压了呢?是不是转保压时间太短了?加小编ypml001,快速进群,掌握商机

补充问题:88T的注塑机,在打一个1出4的产品,4穴加流道共约92g。用射压和射速都是65或都是70时,产品外观不错,只是冷却时发生翘曲。

后来别人建议我再降射速,如不行,在低射速时加一些射压。

但现在发现在低射速时,在射4段,余料还有约10左右时就开始保压了,保压下来余料还有4左右。

以前用65射速和射压时,射4段余料为1,保压时作料为1.2,我想储料值应该是正确的吧。

我在想是不是转保压时间太快了?因为最近一直在打别的产品,所以不能拿那模具上去试,只能先问问了。

振业注塑解答:你注射画面设定肯定设定成时间切换,原先射速快到了切换点只有1,现在射速慢到了切换点是10,就是这原因。解决方法是把时间切换时间延长,同时以位置切换为主。

位置切换和时间切换最好互相补充,就是位置切换为主,时间切换作为保护模式而已。

翘曲原因很多这里不细谈,但原先参数设置不好:

1.射胶太强。射胶结束后保压几乎不起作用了,这样容易爆模,只有在长流程的极端情况下才用,一般不要用。

2.料垫太短 。料垫只有1点几甚至4点几太小了。适当加长些。

注塑机压力说明

油压机的系统压力可以达到30多MPa, 但安全输出压力一般是14MPa或18MPa,这是系统油压,在螺杆头上的压力要乘以增压系数,一般机器的约在8~~15,同吨位细螺杆的增压系数大,反之小,取10的话,就是140MPa,但一般保压不会这么高,比如用了80MPa,模腔里的最高压力就是80MPa,残余应力约15MPa,基本可以这样理解。喜欢你就收藏转发吧,加小编微信gz_lanse寻找更多小伙伴!

机器上的150公斤即15MPa是系统压力,教科书上的50~~80Pa是螺杆头的压力,都没有大问题。