变形及效率提升案例分析【振业注塑】---第83期

作者:振业注塑王老师

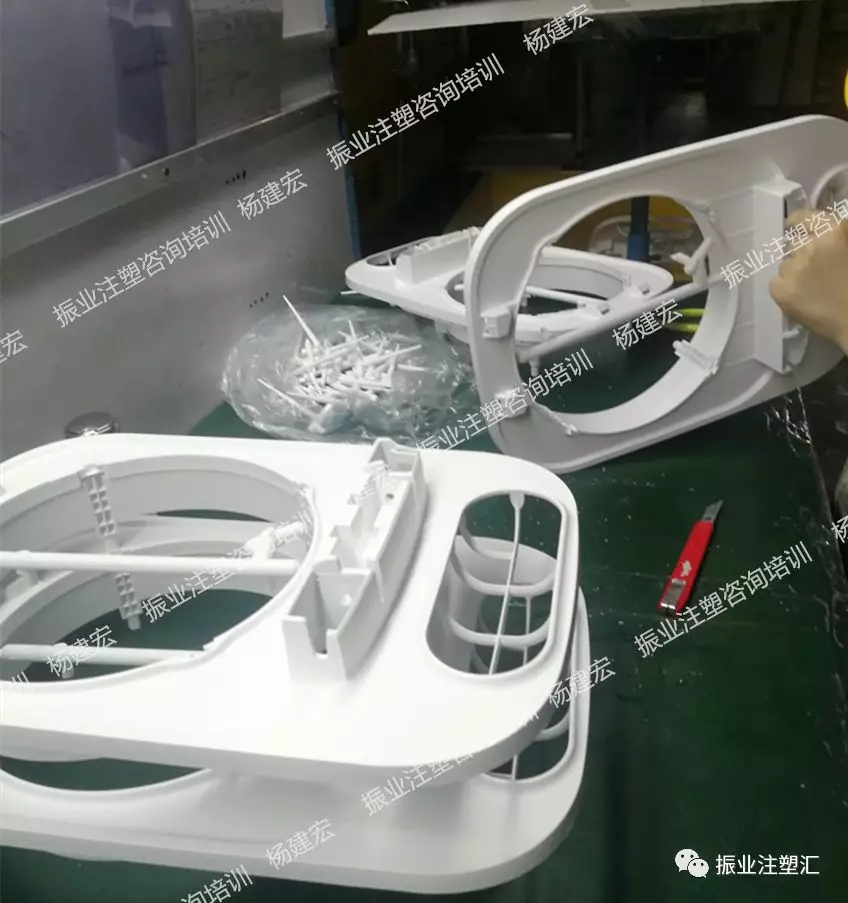

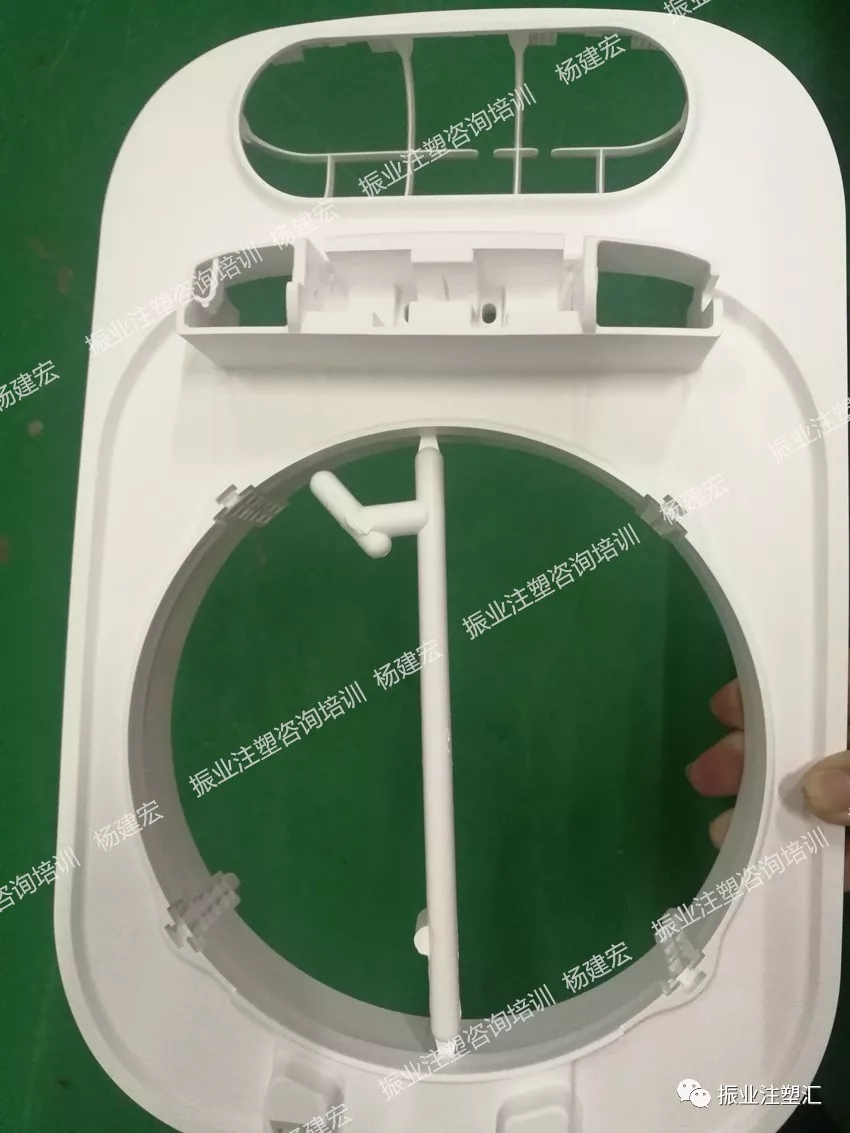

产品信息:

品名:中环底座;

家电行业

材料:PP

模穴数:1*1.

制品重量:360g

一、原因:

1、周期时间长,变形

2、开合模参数设定不规范

3、自动取件动作及时间设定不规范

4、顶针参数设定不规范

二、改善方案:

1、开合模参数重新设置,缩短开合模的时间,设定好高低压保护,防止二次压模损坏事故发生

2、顶针停留时间缩短,次数减少

3、优化取件时间缩短,等待时间缩短,动作速度提快

4、优化水路,后模改为冻水,前模机水

三、改善成果:

通过全自动,开合模、顶针、机械手等参数优化后,模具运水优化等,从原来的50秒周期,改善后是45秒,效率提升了10%。过程通过了一天的稳定性跟进,产品生产尺寸、外观OK。

四、改善固化:

1、模具;每天进行定时模具保养;

2、工艺;制作工艺卡并进行工艺固化

3、持续改善--产品生产效率持续跟进;

欢迎补充并指正。

本文由振业注塑汇原创发布,转发请备注由来!

我们为注塑企业提供服务

深圳振业企业管理咨询有公司服务宗旨:为注塑企业推广科学注塑、精益注塑的理念,推动注塑企业技术及管理的合理化、简单化、标准化。建立“高效、稳健、低成本、快反应”的工厂运作体系。提高生产效率,降低注塑制造过程中的变异,降低成本,缩短订单反应时间,减少现金流占用,最终增强注塑企业综合的竞争力!