作者:振业注塑罗老师

产品信息:

品 名:透明面板

材 料:PC1225Y 透明

尺寸规格:124.6mm*72.5

尺寸规格:124.6mmx72.5mmx2.4mm

模 穴 数 : 1 X2

制品重量 : 46.4g

注塑工艺:

注塑机吨位:200T

螺杆直径:Φ42mm

炮筒温度:270℃-305℃

模温设定:95℃,

成型周期:34秒,

使用5段射压及2段保压

产品后加工:

水口位加工削平即可,生产品外观确认,OK后直接包保护膜

产品品质要求:

产品外观划伤、碰花、发亮、欠注、结合线、油印、透光度差、表面波浪纹等不可、黑点0.02mm、长宽公差值±0.10mm。

品质不良信息:

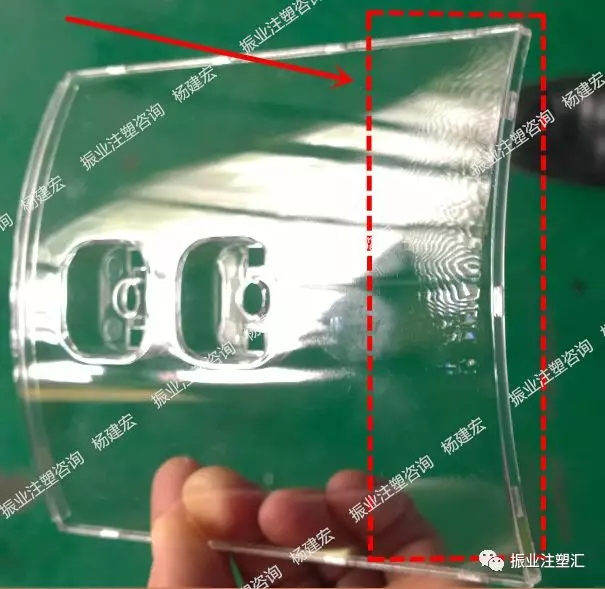

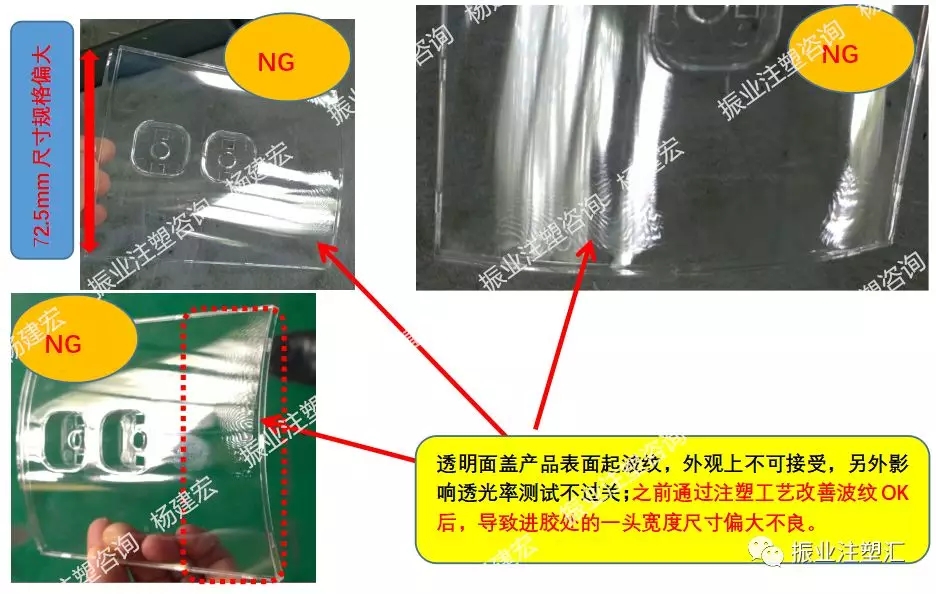

产品表面波浪纹、宽度尺寸偏大不良。

案例分析、改善过程信息:

一、外观不良原因分析:

1、模具进胶口设计不合理,扇形进胶位置开设太小,导致注塑成型过程填充困难,而生产中采用 高压、高速注射成型,所以才出现尺寸偏大及波纹难改善问题;

2、模具进胶点加工不合理,2个型腔的进胶点(扇形面宽度)大小不一致,造成注塑工艺调机困难;

3、注塑工艺参数设定不合理(采用高射速注射及高保压填充),所以导致波浪纹改善之后又出现的宽度尺寸偏大不良现象;

4、模温设定不合理,模温设定过低,生产用料是PC(流动性差)塑料,才使用70度模温生产所以无法控制好产品表面光泽及波浪纹改善。

二、改善对策过程:

1、模具扇形进胶口的宽度加宽(单边加宽0.7MM),确保熔融后的塑料更流畅注入型腔内;

2、模具的两个型腔进胶口统一加大同样数据,确保2个型腔的进胶点大小一致,改善走胶不均问题;

3、模具温度重新设定,由之前70℃升高至95℃,提升塑料在型腔内的流动性加快,改善波浪纹问题;

4、首先通过以上模具进胶及升高模温改善后,再次调设注塑工艺参数优化,采用多级射出速度(快、慢及位置合理转换设定)控制波浪纹,再使用2段保压(时间)控制产品表面收缩及尺寸。

三、改善后成果展现:

本文由振业注塑汇原创发布,转发请备注由来!

我们为注塑企业提供服务

深圳振业企业管理咨询有公司服务宗旨:为注塑企业推广科学注塑、精益注塑的理念,推动注塑企业技术及管理的合理化、简单化、标准化。建立“高效、稳健、低成本、快反应”的工厂运作体系。提高生产效率,降低注塑制造过程中的变异,降低成本,缩短订单反应时间,减少现金流占用,最终增强注塑企业综合的竞争力!