作者:振业注塑 罗老师

品名:5401上盖

材料:PPHJ730L 黑色

模穴数:1 X2

制品重量:42.8g

注塑机吨位:160T ,

螺杆直径:Φ45mm ,

炮筒温度185℃-225℃,

模温设定:后模:机水,前模:机水

成型周期:45″,

使用4段射速及1段保压

大水口侧胶口模具,产品外观要求高,水口加工需非常平整,不允许有高出,不能影响装配,水口剪平后需要装翻盖后装胶箱。

产品为外观功能件,品质要求高,产品不允许有刮花、料花、欠注、混色、披锋等可见缺陷,尺寸必须在图纸范围内,且装配不允许有卡的不良。

调试中产品表面有气纹、流纹不良,属于一级外观面,品质判定为明显外观不良,产品不可接受。

1、 产品表面流纹不良现场分析:

1) 通过使用放大镜观察,此不良现象为在产品表面有熔接不良表层,且进胶点在螺纹薄胶位处,前端进胶表层冷料无法排出及有效结合导致。

2) 再看流纹的不良,分析为模具温度太低,填充速度慢,填充过程的表层快速冷却的凝固层阻止了塑胶熔体沿着模具表层的流动,而后段继续填充的流动熔体继续流动接触模具内壁,也没有精密复制产品表面的形状,从而形成流纹(水波纹);

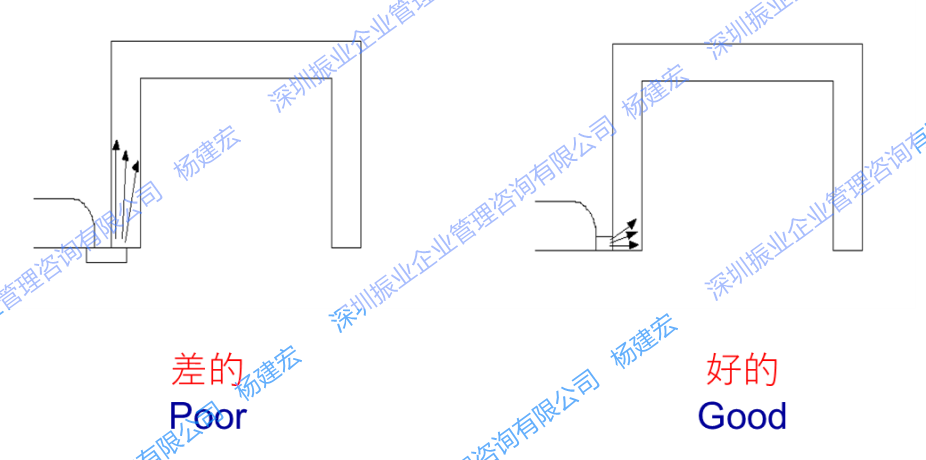

3) 模具进浇口设计不合理,取在分型面直接侧进胶,未经阻挡的材料直接充填入型腔,对工艺改善气纹和流纹造成困扰;

4) 模具温度太低,材料提前冷却,不利于填充和复制高亮模具外观;

5) 进浇口低速区域没有精确找准行程,外观改善效果不佳。

1、 具体改善对策:

1) 将原前模模机水更换为模温机,把前模模温控制在75度,,改善材料流动性;

2) 把主流道后端冷料#加大,在分流道处烧焊20MM用来当前端冷料,

3) 在分型面处加排气,降低进胶阻力,

4) 工艺,第一段中压慢速走主流道并把冷料射入冷料井,二段走浇口,用中压低速,位置控制,三段快速走满产品,四段转换为保压防止回流,

3、改善后成果展现:

经过上述几个方面的改善,产品品质合格,生产过程气纹、流纹不再出现,不良彻底改善。

注:欢迎指正、探讨。

本文由振业注塑汇原创发布,转发请备注由来!

我们为注塑企业,提供服务

深圳振业企业管理咨询有公司服务宗旨:为注塑企业推广科学注塑、精益注塑的理念,推动注塑企业技术及管理的合理化、简单化、标准化。建立“高效、稳健、低成本、快反应”的工厂运作体系。提高生产效率,降低注塑制造过程中的变异,降低成本,缩短订单反应时间,减少现金流占用,最终增强注塑企业综合的竞争力!