外壳生产周期过长案例分析【振业注塑】---第73期

产品信息:

品名:外壳底座;行业:家电

材料:ABS

模穴数:1*1.制品重量:180g

1、注塑成型周期为66.4秒,当加快成型周期后,柱位变形严重。

2、当加快成型周期后,槽位变形严重。

3、前模运水组数过少,连接的水管直径为6mm, 进水量过少和冷却严重不足。

4、后模运水只接一组运水,冷却不充分

5、冻水机温度显示有异常,但水温有18度左右

6、模具冷却系统散热不佳,冷却不充分造成的主要原因.

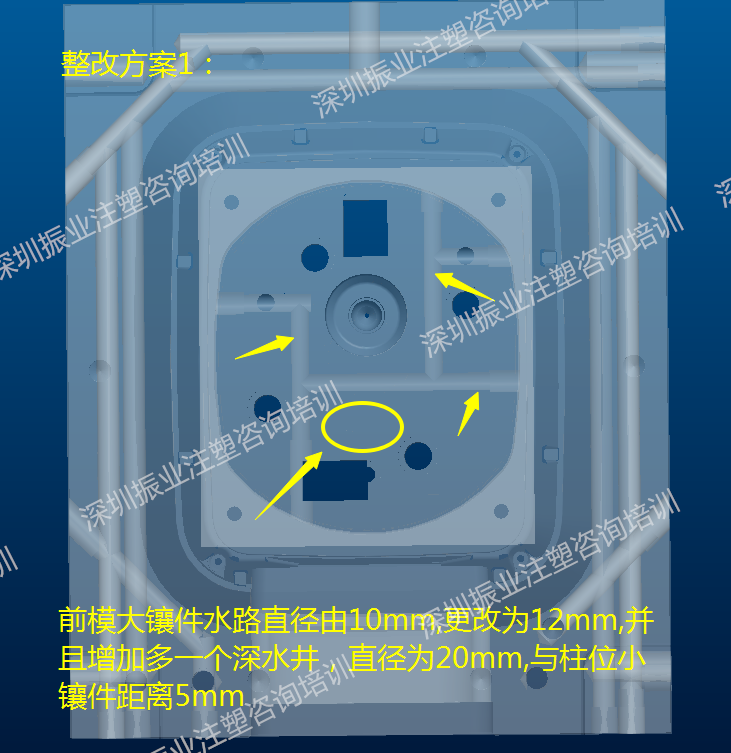

1、前模大镶件水路由10MM,更改为12MM,并且增加多一个深水井,直径为20MM,与柱位小镶件距离5MM;

2、前模镶件中的柱位小镶件和镶针全部更换为玻铜材质;

3、前模三组水路由10MM,更改为12MM,并且每组水路单独连接排水;

4、后模与框架水路直径由8MM,更改为12MM;

5、后模镶件四个深水井由16MM,更改为12MM;

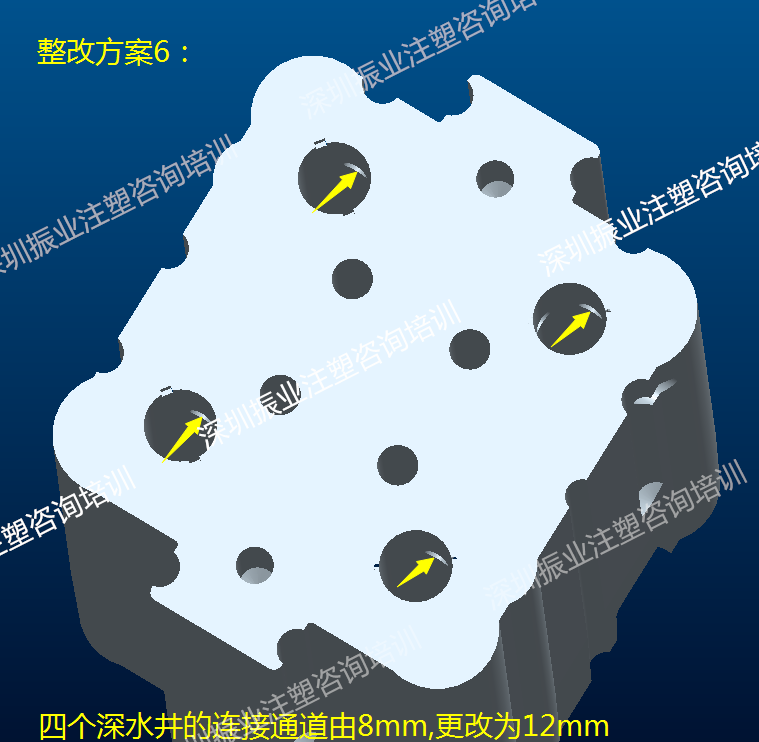

6、四个深水井的连接通道由8MM,更改为12MM;

成型周期有原来66.4秒,改善后周期57.8秒,提升了8.6秒;效率提升了12.9%;

本文由振业注塑咨询培训原创文章,转发请备注来源!