振业注塑汇国内专注注塑业咨询服务公司,致力于注塑业的降本增效

专注注塑工厂降本增效改善:杨建宏

一、产品分析:

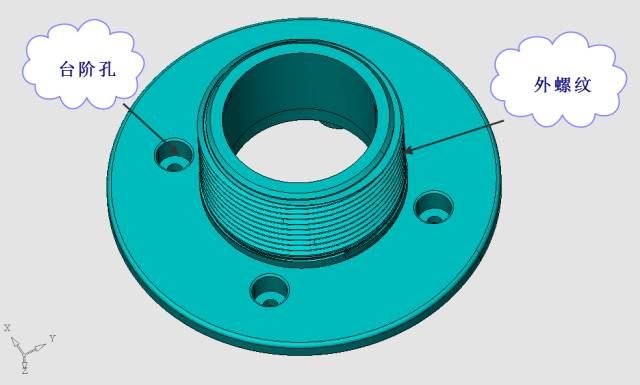

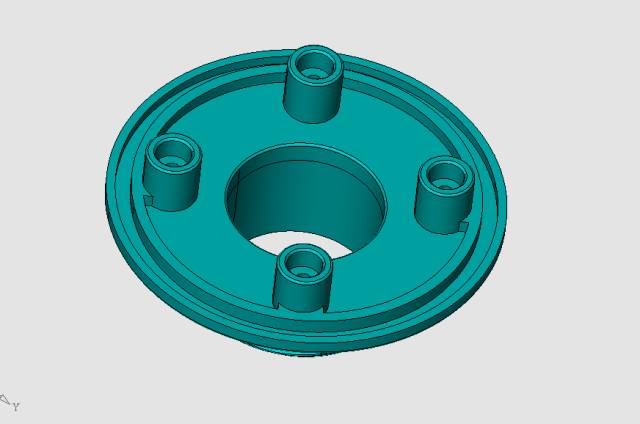

螺旋盖外形见图1,反面见图2。

图1

图2

一般成型外螺纹,有二种方法,螺纹精度高的,利用旋转机构将成型螺纹部分的模具零件旋出来,二是在允许的情况下,可以将成型螺纹的模具零件分成二块或者多块,利用滑块的方法向外滑出,使得制品的螺纹部分可以出模。但是,我们从图6-1可以看到,由于4个台阶孔的阻碍,假如我们用旋转的方法,那个成型螺纹的零件的尺寸受到限制,厚度只允许2nn左右,这显然是不合理的,假如我们用二个滑块向二边分开,也会受到这4个台阶孔的阻碍。

二、分模

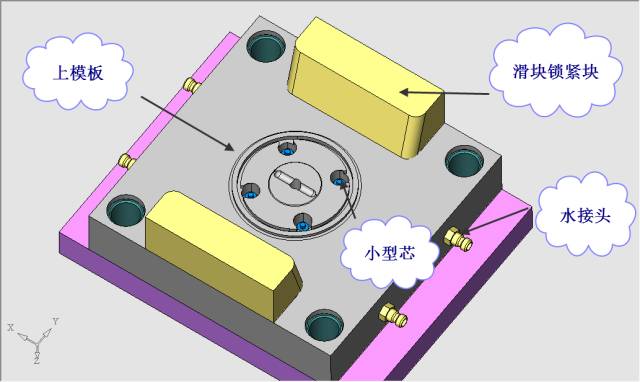

上模的结构是很传统的,也比较简单,见图3。

图3

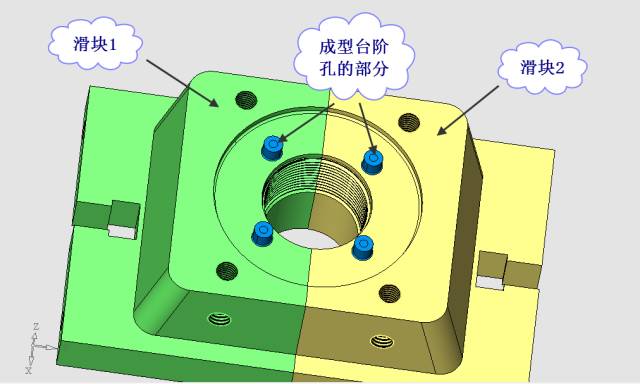

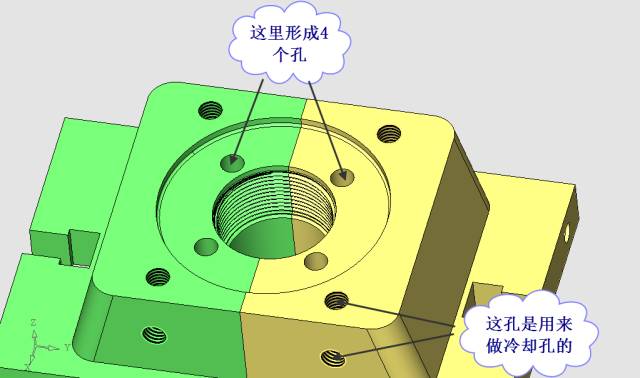

下模初步考虑是采用二个滑块向二边分,见图4。

图4

从图4可以看到,当滑块1和滑块2在外力的作用下,向二边分开的时候,图4中的深色部分是成型4个台阶孔的,由于注塑后塑料已经充满型腔,冷却后成为固态的制品,此时成型台阶孔的模具部分随滑块向二边分开就不可能。

三、动模小型芯的设计

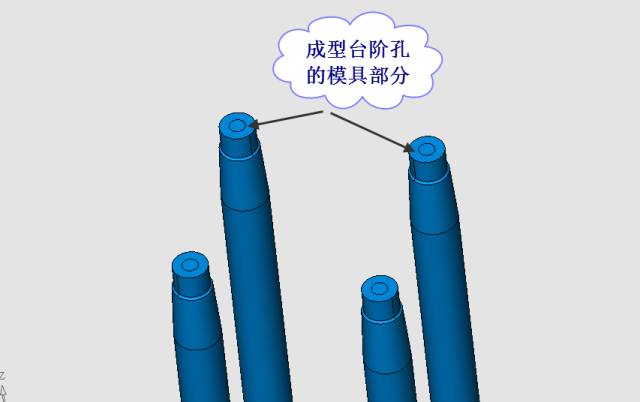

现在唯一的方法是将滑块上成型4个台阶孔的部分与滑块分开,做成小型芯,见图5。

图5

去掉成型台阶孔的部分后的滑块是这样的,见图6。

图6

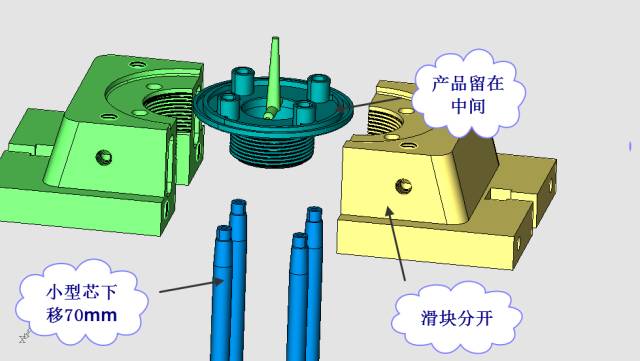

显然,当滑块向二边分开时,图5中的4个型芯插在滑块的孔里,阻碍了滑块的运动。现在唯一的方法是设法在滑块分开前将小型芯先垂直地离开滑块,滑块才可以向二边运动,见图7。

图7

四、动模缩芯机构的设计

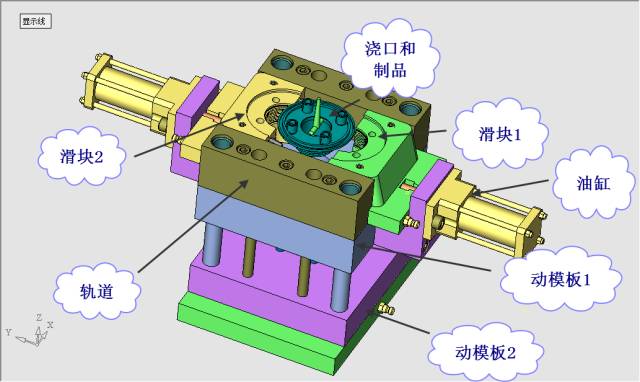

我的设想是动模板分成二个部分,让滑块在第一部分,让型芯布置在另外一部分。使得二部分动模产生相对运动,使得型芯离开滑块上的孔,滑块再分开。这里要说明的是,在这个案例中,不可以用斜导柱。必须用油缸来产生滑块的运动。因为,假如用斜导柱拨开滑块,在复位时,滑块是随注塑机合模的动作慢慢地逐步合拢的,这样,小型芯插入滑块的孔中就非常不可靠,所以,我们选择了用油缸来控制滑块。具体的布置见图8。

图8

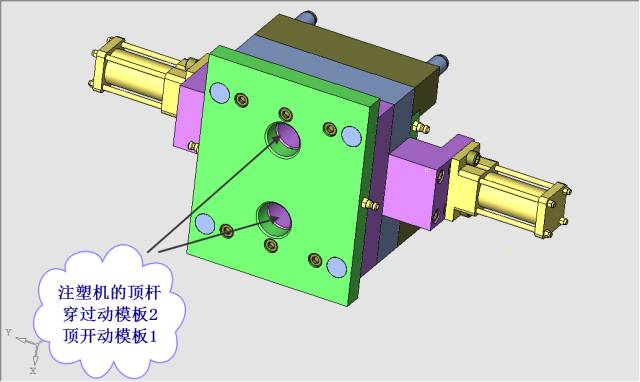

图8中,当动模板1与动模板2分开70mm后,布置在活动的动模板1上的油缸将滑块拉出每边40mm。锁模时,油缸先将滑块复位,这时注塑机合模,型芯可靠地穿过滑块,然后进行下一次注塑。动模板1和动模板2分开的力是利用注塑机的顶杆,穿过动模板1,顶开动模板2,见图9。

图9

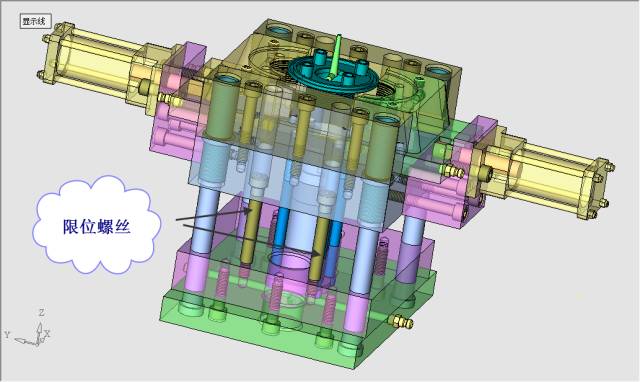

动模板1和动模板2分开的距离是靠布置在动模中的4个限位螺丝来控制的,见图10。

图10

五、关于制品粘滑块问题的解决方法

假如不用动模缩芯的方法,制品肯定是包在制品中间的大园芯上的,但是现在中间的大园芯随4个小型芯一起退后了70mm,在滑块向二边分开时,制品肯定会粘在其中一块滑块上,这样要靠人手去取,不能够进行全自动生产。解决的方法是利用机械手来夹主浇口,用浇口带住制品,使得制品强制性地留在中间。当动、定模分开,动模1和滑块、制品、浇口一起被顶出70mm,油缸拉开滑块之前,用机械手夹住浇口,再启动油缸,制品就不会粘在滑块上了。

六、模具冷却系统设计

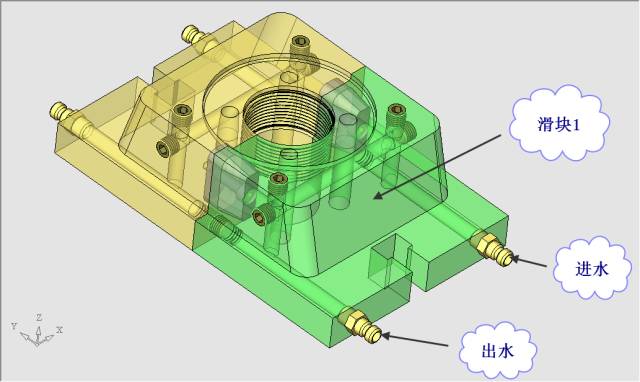

滑块的冷却系统见图11。

图11

滑块的冷却是一个单回路,冷却效果不错,这里有一个细节,和大家分享一下,见图12。

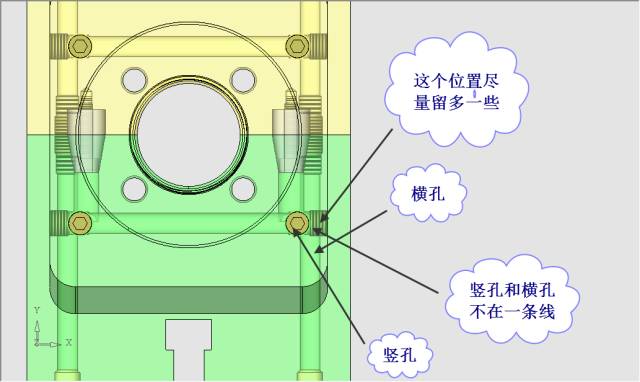

图12

从图12可以看到,竖孔和横孔是不在一条线上的,仅仅是钻破,水可以流过,目的是让竖孔与滑块侧壁之间留多一点位置,攻的螺牙可以长一些。一般的设计师看到这里位置紧,就会下意识地加大滑块,这不是好的方法,要用智慧来合理地设计。

七、动模芯的冷却

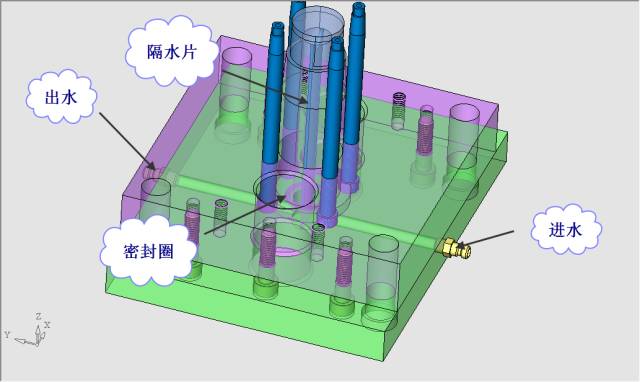

制品的螺纹部分的壁厚比较大,需要充分的冷却,我在大型芯的中间布置了一个“水塘”,用隔水片形成回路,见图13。

图13

事实证明,这个冷却的设计,效果非常明显。

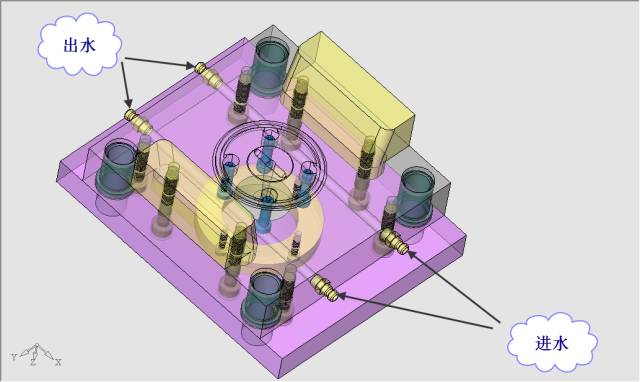

八、定模的冷却

定模的冷却是比较简单的,见图14。

图14

小结:

这套模具的关键点是动模板1和动模板2利用注塑机的顶杆顶开,油缸再拉开滑块,合模前油缸使滑块复位后再合模。另外,利用机械手夹住浇口,可使制品不粘在滑块上。

我们为注塑企业,提供服务

深圳振业企业管理咨询有公司服务宗旨:为注塑企业推广科学注塑、精益注塑的理念,推动注塑企业技术及管理的合理化、简单化、标准化。建立“高效、稳健、低成本、快反应”的工厂运作体系。提高生产效率,降低注塑制造过程中的变异,降低成本,缩短订单反应时间,减少现金流占用,最终增强注塑企业综合的竞争力!

--- THE END ---

振业注塑 zy-plas

振业注塑|专注于塑料行业服务

助力工厂改善致电:0755-28152581

振业注塑汇海量的注塑干货,供您任意学习分享,注塑实战实例最多的公众号!