适当的排气对于成型无缺陷部件至关重要。没有它,空气和气体就会滞留在模具中,随着型腔填充,空气会压缩并加热。残留的气体是零件烧伤的最常见原因之一,也可能导致击球和空洞,瑕疵和明显的编织线,从而削弱零件的强度。此外,残留的气体会导致残留物堆积在排气的销钉上,从而需要经常中断生产以清洁工具。它甚至可能导致工具钢腐蚀,从而增加了工具维护成本。

当然,大多数注塑成型商都知道这一点。但是,当常规排气方法不起作用时,您该怎么办?

解决该问题的最常见方法是减慢第一阶段的填充时间,以便为空气或气体的散发提供更多时间。但这可能是一个昂贵的提议。如果您必须将第一阶段的填充时间从1秒增加到1.5秒,那么该额外循环时间的成本是多少?

有个更好的方法。真空排气可以通过在模腔填充时立即从模腔中抽出空气和气体来缓解所有这些问题。Mold-Vac是制造这种系统的公司。此外,其专有技术还包括“反吹”电路,该电路可吹扫排气销,以减少模具维护。

该视频显示了排气不良的模具会发生什么。当空腔被填充时,空气和气体被捕获,这被上方的蒸汽模拟。激活真空后,捕获的气体立即从模具中排出。

这个怎么运作

Mold-Vac装置有四种尺寸,可以处理几乎所有尺寸的模具或应用。

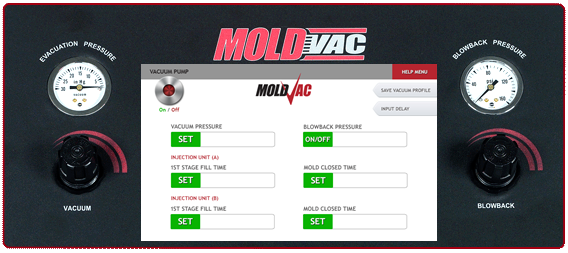

自含式模具-Vac中单元包括真空容器,对所述真空和反吹功能分开的电路和微处理器控制触发两个,可调节到1/10第一个第二的。当模具关闭时,真空容器将被排出,这会在模具中立即产生真空,并在填充型腔时释放出任何空气或气体。如上面的视频所示,模具气体的排出实际上是瞬时的。确实,Mold-Vac最大的装置每秒可以移动1,665立方英寸的空气。

获得专利的反吹回路具有两个阶段。为了帮助零件脱模,第一阶段恰好在开模之前提供了一阵空气。在真空下打开模具会导致零件变形,并且反吹功能消除了该问题。第二阶段在模具打开时激活,以吹扫排气销。这有助于使通气针保持更长的清洁时间,从而可以大大减少维护要求,并减少因残留物堆积而引起的工具钢性能下降。

该控制可精确设置真空和反吹压力以及触发点,可控制到十分之一秒。

Mold-Vac排气装置有四种尺寸,分别具有每秒18、36、900和1665立方英寸的真空能力,因此它们适用于小型模具到大型模具。每个装置的真空度可在0至24“ Hg之间调节。较小的装置使用压缩空气;较大的装置包括伺服控制的真空泵。哪种选择最适合任何特定的应用取决于零件体积,第一阶段填充时间和模具设计。

哪些零件和材料需要真空排气?

真空排气前后。

Mold-Vac已用于多种热塑性和热固性材料,包括ABS,乙酰基,尼龙,PEI和PEEK,PPO,PP,酚醛等。但是,在排气或截留空气成为问题时,对真空排气的需求并不仅与对始终生产高质量零件的要求有关,对材料的要求也没有那么高。

真空排气最有效的地方是零件质量要求严格,而模塑商不想牺牲加工速度来满足这些标准。高回报应用包括:

- 工程树脂,例如玻璃纤维尼龙,玻璃纤维PBT和乙缩醛

- 高速注射薄壁零件

- 光学零件,例如汽车照明,光导管和透镜

- 其中零件清晰度很重要且“气泡”很常见的医疗应用。

真空排气是否需要修改工具?

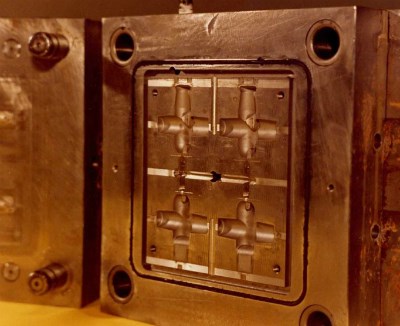

此模具显示了在分型线排气时使用的O形圈修改形式。

几乎所有模具都可以安装Mold-Vac,但是如果问题是气体或空气夹带,则需要对模具进行少量修改以正确配置真空排放通道。

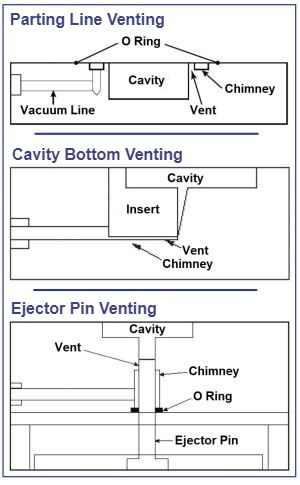

使用分型线安装时,在型腔周围切割了一个O形圈和烟囱。O形圈密封封闭的模具以帮助保持真空,烟囱形成空气或气体离开型腔的通道。

在带有插入件的细长的薄壁部分上,通常最好将排气孔尽可能靠近插入件的底部。在这种情况下,建议在与模具底座接触的插入壁上涂上油脂或RTV硅酮,以防止真空泄漏。

另一种方法是通过模具的顶针排气。为了保持最大真空度,可能有必要用耐热的Viton密封垫密封顶针。

Mold-Vac与客户合作,为每种应用制定最佳的排气策略。对于能够在内部构建和修改工具的车间,Mold-Vac会分析现有的模具设计,然后提供描述必要修改的全套图纸或CAD文件。对于送出模具进行此类工作的加工商,成本通常从500美元到2,000美元不等,而非常复杂的工具则高达3,000美元左右。

Mold-Vac会改善每个注塑成型工艺吗?不一定,尤其是在过程问题与空气或气体截留无关的情况下。但是,在存在脱气问题的地方,真空排气是一种非常有效且经济高效的方法,可以始终如一地交付高质量的零件,而无需牺牲周期时间,并且减少了模具维护的过程中断。那是很容易证明的技术。