国内专注注塑业咨询培训服务,致力于注塑业的降本增效

随着注塑技术的进步,注塑机越来越精密,附带了很多高级功能,如闭环回路射胶控制、波形监视、成型支援等,这些功能的使用需要操作者具有相当的注塑理论基础与实践。

如果这些功能使用不当,相反会给注塑品带来不良影响。在讲这些功能前,先回顾一下传统的注塑充模理论,传统的调机方法及缺陷,在此基础上再讲高级调机技术可能比较容易理解。

传统注塑充模理论

一、注塑充模过程

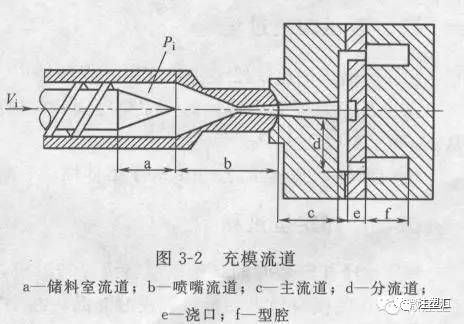

注射充模阶段是螺杆在注射油缸推力作用下,将储料室中的熔体经过喷嘴、模具流道、浇口注入型腔。这是聚合物向模腔高速流动的过程。充模流道如下图所示。

注射时,在螺杆头部熔体所建立起来的压强称注射压力;螺杆推进熔体的速度称注射速度,其流率称注射速率;其行程称注射行程,在数值上与预塑行程也称计量行程相一致。在注射阶段,必须使熔体建立足够的速度头和压力头,才能完成好充模过程,保证制品质量。

注射充模曲线如下图所示:

注射充模曲线

注射充模曲线

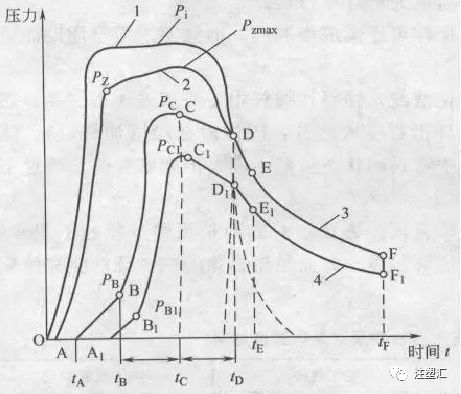

图中曲线1是储料室中的熔体压力(注射压力)随时间变化的曲线,称注射压力曲线。

2、喷嘴末端的压力曲线,称喷嘴压力曲线。

3、浇口流道的末端、模腔起始处的压力曲线,称模腔压力曲线。

4、型腔末端的模腔压力曲线。

图中的OA段是熔体在注射压力Pi作用下从储料室流入模腔始端的时间,A点是模腔的始点(浇口末端),B点是压力升点。当喷嘴内动压力达到Pz时模腔始端压力才达到与之相对应的压力PB,模腔压力开始增高。喷嘴压力随模腔压力而变化。

当熔体充满模腔后,模腔压力开始增加,当模腔始端压力从PB增到PC时,模腔末端压从PB1增到PC1,与此同时喷嘴压力也迅速从Pz增加至接近注射压力的最大值Pzmax。

tA—tB充模时间,是最重要的时刻,聚合物熔体在这段时间内必须能克服流道阻力迅速地充满模腔;如果压力不足速度不够,流动就会停止。同时,由于剪切速率的作用,聚合物大分子将发生取向和结晶作用。这是在动压作用下高压、高速的充模过程。

模腔入口压力PB和末端压力PBi之差取决于模腔压力损失的大小。tB—tC时间内,是压实熔体过程,模腔压力从PB—PC迅速增至最大。

二、保压补缩过程

tC—tD保压时间充模后要继续推进熔体补缩,以便获取致密制品。保压补缩阶段是从熔体充满模腔开始到浇口冻封为止。注射阶段完成后,必须经过继续保持压力,维持补缩流动阶段,一直持续到浇口冻封为止。保压阶段的注射压力称保压压力,在此压力作用下,模腔中的熔体得到因冷却而补缩,制品得到压缩与增密。

保压压力,可以维持原来的注射压力(一次注射压力),也可以降低或提高原来的注射压力,形成二级、三级或多级压力。保压阶段的特点是熔体在高压下的慢速流动,螺杆有微小的补缩位移,物料随冷却和密度增大使制品逐渐成型。保压压力持续到浇口冻封为止。

三、泄压倒流过程

tD—tE泄压倒流阶段浇口冻封,保压结束,螺杆预塑开始,喷嘴压力下降至零。这时浇口虽已冻封,但模内熔体尚未完全凝固,在模腔压力的反作用下将有回流趋势,模腔压力从PD降至封模压力PE。

倒流时间及封模压力PE取决于熔体性质、熔体与模具温度以及浇口尺寸等因素。

四、冷却定型过程

tE—tF冷却定型时间是制品持续冷却阶段,使模内刚成型好的制品具有一定的刚性和强度,防止脱模时顶出变形。脱模时制品将在剩余压力PF作用下脱模,并以应力形式集中于浇口处。

注射充模过程中,熔体的温度随压力增高达到最高值,模腔表面温度也会升高,随后又相应冷却到温度最低值,所以模腔表面温度是在两个极限温度之间变化。冷却定型从浇口“冻封”开始至制品脱模为止。