在多年注塑的经验中,在遇到的注塑问题时,很多时候是可以通过积累的经验举一反三的,不知道同行的朋友,是否还记得做成型手写笔时,如果用POM料来注塑,产品表面会出现很多类似流纹、气纹、夹水纹等这样的东西,即使是调整注塑工艺参数,外观上也是很难满意的。但如果换成PC/ABS、ABS、PC来做,调整注塑工艺参数,却可以得到外观很漂亮的产品了。

原因是什么呢?

外观不漂亮的原因,主要是熔体在充填的时候不是以稳定的扩展流向前扩展的,而是有扰动形成乱流造成的。而熔体能否在充填的时候形成稳定的扩展流,除了与模具设计、成型工艺有关外,还与熔体的热物理性质有关。

那么,我们现在先介绍一下塑料热物理性质的几个相关概念,这样有助于你更能清楚直观了解。

一、比热容

对于注塑成型来讲,可以认为是在一定的压力下的进行的,因此可以认为是定压比热容。

定压比热容是指单位质量的物质在压力不变的条件下,温度升高或下降1℃所吸收或放出的能量。

具体到注塑成型来讲,比热容大就意味着塑料由固态变成熔体时吸收的热量多,由熔体冷却成固体时放出的热量也多。

二、热导率

热导率有时也称“导热系数”,是物质导热能力的量度,指的是两种不同介质之间的热传导能力。

具体到注塑成型来讲,是熔体与模具表面进行热传递。热导率高,意味着熔体向模具传热快,熔体冷却速度快。

三、热扩散系数

热扩散系数是指热量在物质内的传媒速度,也就是说物质内部温度扯平的能力。

具体到注塑成型来讲,就是熔体内部之间不同液层之间的热传递能力。热扩散系数大,意味着熔体表层降温后,中心层会即时将热量传递给表层,中心层的温度也很快降低。

四、熔融指数

熔融指数是一种表示塑胶材料加工时的流动性的数值。它是美国量测标准协会(ASTM)根据美国杜邦公司惯用的鉴定塑料特性的方法制定而成,其测试方法是先 让塑料粒在一定时间(10分钟)内、一定温度及压力(各种材料标准不同)下,融化成塑料流体,然后通过一直径为2.1mm圆管所流出的克(g)数。其值越 大,表示该塑胶材料的加工流动性越佳,反之则越差。

通过上面的介绍,我们下面来比较POM、ABS、PC、PA66四种材料的热性能参数。PC/ABS因没有找到相关的参数,没有作对比,但应该是处于ABS与PC之间的。

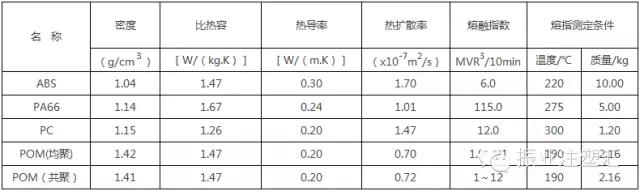

下表为几种塑料的热性能参数表:

通过上面数据比较,就会发现:

01、POM比热容大,冷却时释放的热量多,这就是注塑成型POM料模具与产品温度高、 烫手的原因。

2、POM的导热率与热扩散系数都低。热导率低表明POM熔体与模具表面的热交换速 度慢,冻结层较薄。热扩散系数低表明熔体内部热量的传递能力差,即使是表面熔体的温度降低,并不能很快地导致中心层的熔体温度也降低,中心层熔体仍的较高 的温度与较好的流动性。熔体在充填的时候,很容易突破薄的表皮层,形成乱流。

3、POM的熔融指数。虽然表中给出的是一个范围,熔融指数的高低与分子量大小有关。一般生产手写笔这种要求不高的产品,会选择价格低、分子量也低的材料,因此熔融指数相对较高,POM具有较高的流动性。

这几种情况的综合表现,就是用POM料注塑成型手写笔时,难以稳态填充,容易出现扰动、乱流,所以难以注塑出漂亮的外观来。

模具设计的时候,浇口要尽量设计得大些,避免形成喷射流。注塑工艺调整的时候,应该尽量降低充填速度,形成稳态填充。但注塑机在低速下稳定性不好,注射速度太低时螺杆前进时会出现颤抖,因此熔体会出现振动产生震纹,有时反而不如充填速度稍快充填的外观好。

通过上面的分析可以看出,POM料料注塑成型手写笔时难以获得合格的外观,而改用PC/ABS、PC、ABS料则很容易通过工艺的调整做到,就是因为这几种料的热性能恰好相反,比热容大,热导率与热扩散系数高,熔融指数低,熔体填充的时候能获得稳态流动的缘故。

PA66与POM具有差不多的性质,也难以获得比较好的外观,也一并列出其参数,各位朋友也可以自己分析比较。你会发现更贴近你的需求。