杨建宏 | 多级注塑“侧浇口”厚度不均分析

文/杨建宏

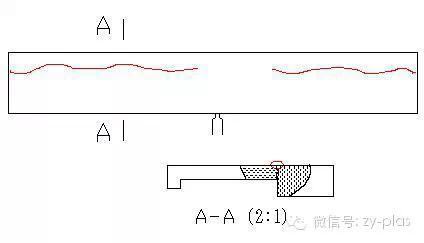

如下图,一个饰条产品,结构上平淡无奇,一个普通侧浇口。但有一个特点- - -胶厚有差异。

点击添加图片描述(最多60个字)

因为饰条外边需要手抓的部位光滑且胶薄,另一边结构部分厚且有筋肋结构。

这里就引出了一个小常识的颠覆,关于熔接痕。一般我们说熔接痕是两个地方来的料结合的,结合角θ大就是熔合线,θ小于135度就是熔接痕,等等。

但我认为,熔接痕在一个料流的时候也会产生,这在我以上博客中有详细提到,就是有压力降梯度,有料温梯度,有收缩差梯度的地方都有可能有熔合线或者熔接痕,轻者是融合线,重者就是熔接痕。

同一个面,厚度不均匀,熔融料芯部厚度不同,符合上述有压力降梯度,有料温梯度,有收缩差梯度三个条件,就有可能形成熔接痕。

不是可能,而是就是形成了,怎么办?

首先想到的是提高模温消除,但这严重降低了生产效率。

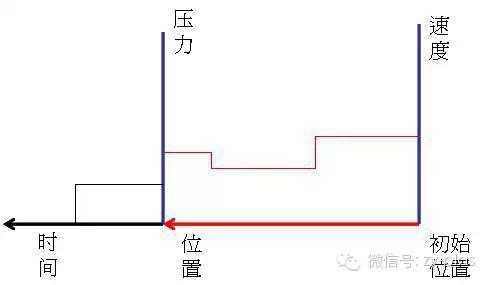

这是一个材料、机器、模具都不好改善的问题,只有参数来改善。怎么改善,就是降低速度,减少上述

点击添加图片描述(最多60个字)

于是就有了上面这张图,射胶三段,一段高,二段慢速消除熔接痕,三段高速防止缺胶。这样一个参数的框架就形成了。结构印证OK,熔接线没有了。

这种熔接痕,消除方法与传统的熔接痕正好相反,不是加速度而是降速度。

当然上图是简略的参数设计显示,实际为了消除浇口缺陷,还要加一或者二段的低速,调整变形和尺寸还要对保压做一定的设计,但那都属于其他的多级注塑知识,在此不叙。