杨建宏 | 注塑厂成本减人方法:精兵系列三

今天继续讲述注塑厂减少人力方法的操作人员减少方法:

接上集,今天我们看如果减少检查工作,包装工作,取产品工作及等待中的人员。

首先看检查工作怎么能减少人员或人员时间呢?

检查工作减少人员不是减少专职检查的人员,那就是PQC了,而是减少操作工在作业中检查这个动作的时间,以提高整体效率。

先说检查工作是很有必要的。品质理念中的“自查”理念,品质三不(不接收,不制造,不流出不良品)中的“不流出”不良品也要考操作人员先“自检”。做好自检工作,要做好4点:

1、分工。

第一步是分工,检查工作很多项目- - -理化性能,电性能,外观,A级面B级面等要求不同,要先把作业员检查工作分离出来,只做简单判断。主要是外观外观及明显的可测量的变形。其中以外观为主。

2、作业标准化及培训。

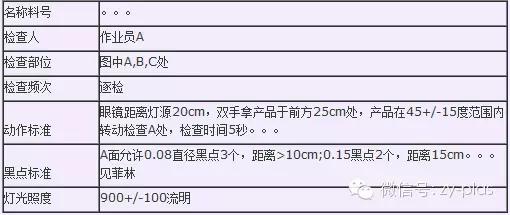

检查工作要标准化,各参数要定好- - -检查部位,检查要求,检查频次,检查时间,对比的菲林,动作顺序,灯光的照度等都要标准,绝不是越细越好,大家可以看下面的作业标准:

这样的标准,可以让任何一个经过培训的操作人员准确无误操作。

3、工具及自动化。

4、IE管理跟进。

有很多IE类改善可以帮助提高检测效率,比如:

a)只有单面检测的多穴产品就没有必要一个个放在手里,而是可以将几个产品放在托盘里一起检测就可以了。

b)将不良品样品放在车间或机头作为提醒和学习。

c)大产品需要反转的话,不如做个反光镜,可以少个反转工序。

d)现场有很多类似的knowhow…

第二个是减少包装人员数量或动作时间:

1、从根本上减少包装工序,连线生产。

2、采用周转车减少包装。

3、用tray盘代替EPE袋,PE袋包装。

4、只覆膜,不包装。

5、集中包装方案等。

跳过取产品,说人员等待吧。人员等待在注塑厂非常多见,但同时不是人人都能看得出来。我上面数据中显示有25%的操作人员是在等待的,这是很中肯的。

现在不论是传统型还是创新型的注塑企业,人员等待造成的浪费非常严重,这一项做好了,可以不困难省掉10%~~20%比例的作业人员。

注塑企业多是单元作业的,所以造成:

1、1号机台的2个人很闲的话也不会去很忙的2号机台帮忙;

2、1号机台的AB两个人,A闲时候只会发愣也不会帮B做事;

3、上面导致的结果就是1号机台的人做事慢下来,1号机台上A做事慢下来等B。

要消除这个问题,集中加工势在必行。

这2集讲了人员减少之操作人员减少方法,只要规划好管理执行都到位,一般来说,普通管理水平的注塑厂减少15%~~20%的作业人员是很有机会的。

减少20%的人力,就是增加3%的利润。